Dactyl Manuform: la mia nuova tastiera meccanica

Dactyl Manuform

- Tastiere meccaniche?

- Redox, una tastiera che mi ha accompagnato per quattro anni

- Un po’ di storia: Maltron e Kinesis

- Dactyl Manuform: alla ricerca dell’ergonomia

- Come costruire la tastiera Dactyl Manuform

- Vale davvero la pena investire in un progetto di questo tipo?

- Alternative al fai da te

- Il viaggio non finisce qui

Tastiere meccaniche?

Nelle pagine di questo sito ho già parlato di tastiere meccaniche. Ma perché sono così importanti secondo me? È semplice: la tastiera è lo strumento principale del lavoro di un informatico.

Quindi dovrebbe essere naturale volere uno strumento il più efficiente ed ergonomico possibile visto che, più del mouse, è sempre tra le nostre mani.

Rispetto alle normali tastiere dette “a membrana”, la sensazione che si ottiene durante la digitazione in una tastiera meccanica è notevolmente diversa e per la maggior parte delle persone si tratta di una sensazione molto più gradevole. Lo stesso affaticamente delle dita cambia (a favore delle tastiere meccaniche) e grazie alle molteplici tipologie di tasti che esistono si può trovare quella più comoda in base alle proprie esigenze.

Ergonomia, praticità, comodità d’uso: sono i motivi che mi hanno spinto ad abbandonare le tradizionali tastiere commerciali ed avventurarmi nel mondo delle tastiere meccaniche.

Redox, una tastiera che mi ha accompagnato per quattro anni

Figura 1: Tastiera Ergodox (credits: Falba.tech)

Della tastiera Redox ne ho già parlato circa un anno fa in questo articolo: Redox: la mia tastiera meccanica ed ergonomica , ecco un breve riassunto: si tratta di una tastiera meccanica divisa in due metà per poter tenere braccia e spalle in una posizione più comoda. È ispirata alla più famosa (per gli appassionati del settore) Ergodox, e ne migliora l’ergonomia con una disposizione più razionale dei tasti.

I benefici nell’utilizzo di questa tastiera li ho sperimentati fin da subito, ma dopo qualche tempo ho cominciato a voler qualcosa di ancora più ergonomico e quindi, dopo molte ricerche ho deciso di costruirmi in casa la tastiera Dactyl Manuform.

Un po’ di storia: Maltron e Kinesis

Figura 2: Esempio di tastiera Maltron (credits: Xah Lee)

Gia negli anni ‘70 ci si accorse che l’uso della tastiera poteva causare disturbi degli arti superiori del lavoro o RSI (Repetitive strain injury). Stiamo parlando di patologie come la sindrome del tunnel carpale, epicondiliti al gomito, tendiniti ecc.

È così che nel 1977 naque la Maltron, progettata da una azienda del Regno Unito, la prima tastiera al mondo suddivisa in due parti, con un profilo curvo ed un layout ideato per ridurre l’insorgenza di problemi fisici.

I tre concetti alla base di questo tipo di tastiera sono:

- Suddividere la tastiera in due metà separate in modo da mantenere spalle e braccia più aperte.

- Posizionare i tasti con una curvatura che rispecchi il movimento naturale delle dita così da ridurre allungamenti ed altri movimenti inutili.

- Aumentare i tasti utilizzabili con il pollice con il cosiddetto thumb cluster. Normalmente il pollice è un dito usato solo per il tasto “spazio”, mentre così si può ridurre leggermente l’uso delle altre dita e redistribuire meglio il carico di lavoro.

Successivamente, nel 1992, anche l’azienda Kinesis introdusse nel mercato un nuovo modello di tastiera con lo stesso tipo di filosofia.

Da allora entrambe le aziende hanno prodotto nuovi modelli ma sono sempre rimasti in un settore di nicchia ed il grande pubblico praticamente non è mai entrato in contatto con questo genere di strumenti. Si tratta di prodotti mirati a chi già soffre di patologie ed hanno un prezzo notevolmente superiore rispetto ad una tastiera comune.

Solo Microsoft ha fatto un timido tentativo nel 1994 con la “Natural Keyboard”, dove ha ripreso il concetto di suddivisione in due della tastiera, senza però implementare gli altri due punti chiave (curvatura e thumb cluster) ed infatti è la tastiera che ho usato per una quindicina di anni, fino al 2018.

Negli ultimi tempi, grazie alla diffusione delle stampanti 3d, hanno cominciato a spuntare nuovi progetti artigianali Open Source che riprendono ed evolvono i concetti di base introdotti da Maltron oltre quaranta anni fa. Tra questi la tastiera Dactyl e la sua evoluzione la Dactyl Manuform, oggetto di questo articolo.

Dactyl Manuform: alla ricerca dell’ergonomia

Figura 1: Esempio di tastiera Dactyl Manuform (credits: Josh Bertrand)

Dopo numerose ricerche sul web ho infatti scoperto la tastiera Dactyl Manuform: la posizione dei tasti e la disposizione del thumb cluster mi sono sembrati fin da subito la naturale evoluzione della Redox.

La curvatura riprende a grandi linee quella di Maltron e Kinesis, ma il thumb cluster è stato rivisto in modo, a mio avviso, più comodo.

Inizialmente ero un po’ dubbioso sulla quantità di tasti da inserire nella tastiera… ebbene sì, la scelta del numero di tasti, come di molti altri parametri, è completamente personale in quanto sul web sono a disposizione alcuni software che, tramite una opportuna parametrizzazione, generano un progetto per la stampa in 3d del case.

Abituato come ero ai 70 tasti della Redox (che usavo praticamente quasi tutti), ho deciso di stampare una tastiera Dactyl Manuform di tipo 5x7, ovvero con all’incirca lo stesso numero di tasti della Redox.

Oggi, a distanza di qualche mese, mi sono reso conto che in realtà il numero di tasti che utilizzo è molto più ridotto.

Nel mio caso il numero minimo di tasti utili per un utilizzo comodo di una tastiera, dopo averla opportunamente programmata, è di 36 tasti. Il numero di tasti che uso abitualmente è all’incirca sulla quarantina. Comunque i tasti in più non sono di disturbo e talvolta sono comunque comodi, quindi non mi lamento della scelta. Ma sul numero di tasti e sul layout magari farò un approfondimento dedicato.

Come costruire la tastiera Dactyl Manuform

Attenzione: questo articolo non vuole essere una guida dettagliata al processo, per quello consiglio di leggere il tutorial ufficiale che si trova su Github oppure uno dei numerosi articoli in giro sul web. Qui voglio solo descrivere in modo sommario il processo generale e le mie considerazioni personali.

Dopo aver identificato il modello di tastiera mi sono studiato per bene come fare per costruirne una. Il processo non è particolarmente complesso ma richiede un minimo di manualità, di tempo e soprattutto di pazienza per via delle numerose saldature necessarie a collegare tutti i tasti al microcontrollore.

Il case e la stampa 3d

Per la stampa 3d, una volta generato il modello con questo script , mi sono affidato ad una azienda italiana che ad un prezzo interessante mi ha prodotto il case in SLS ottenendo una qualità decisamente superiore alla stampa con filamento.

Purtroppo per un mio errore di progettazione il case ha un paio di bug e quindi il risultato finale non mi soddisfa al 100%. Purtroppo me ne sono accorto solo alla fine e non volevo buttare via soldi e tempo, pertanto ho chiuso un occhio.

Modalità di saldatura dei tasti

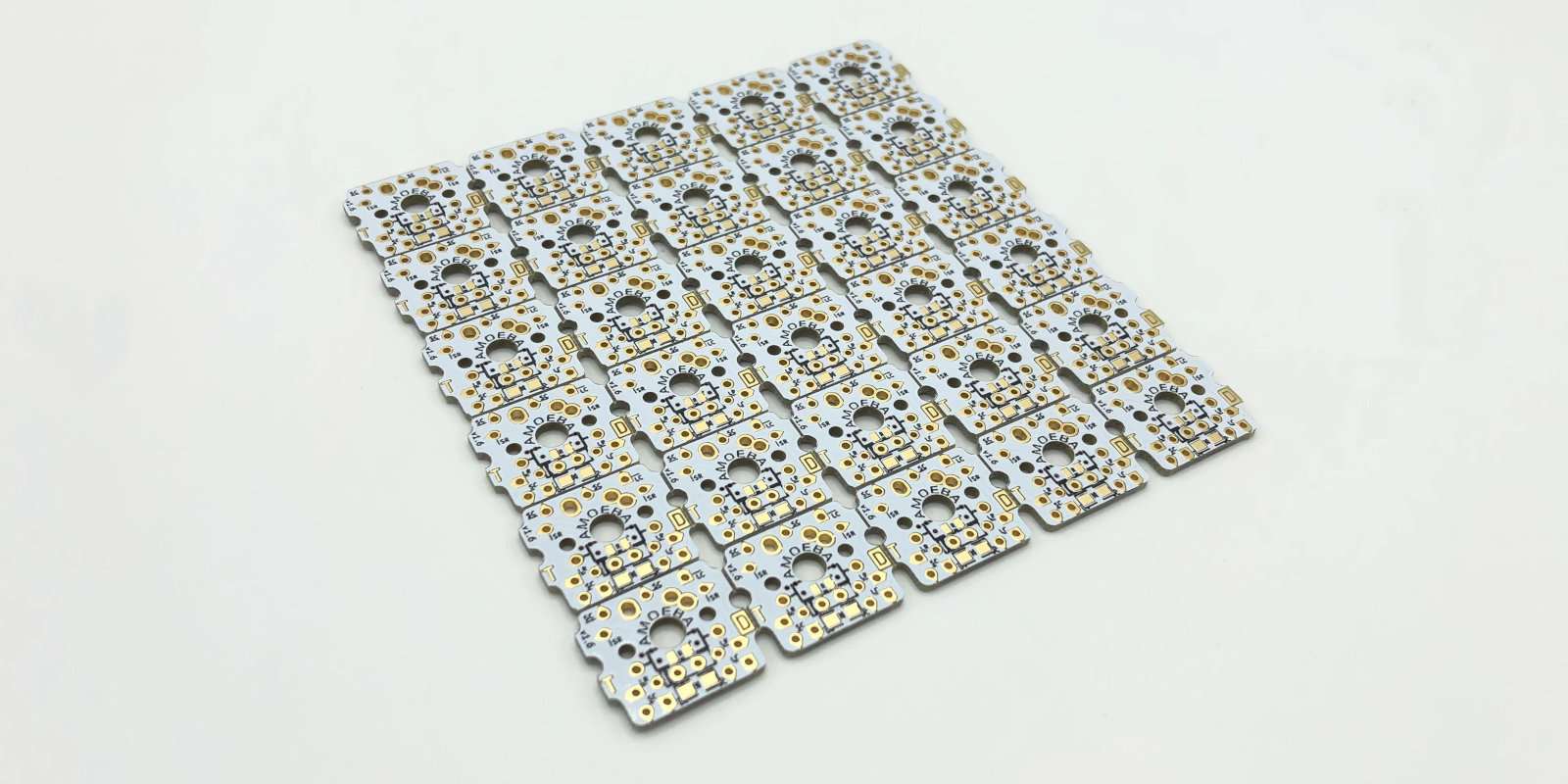

Nel mio caso ho deciso di utilizzare i mini PCB Amoeba per facilitare il processo di saldatura. Invece di saldare i diodi direttamente tra i vari tasti, questi mini PCB permettono di saldare i diodi nel PCB e poi basta fare i ponti tra i PCB per poter collegare tutte le righe e le colonne di tasti ai rispettivi pin del microcontrollore.

Figura 1: Kit PCB Amoeba (credits: Keeb.io)

Il microcontrollore

Esistono diversi microcontrollori per la gestione della parte elettronica della tastiera. Nel mio caso ho scelto il modello Elite-C V4, un microcontrollore che rimpiazza il classico ATmega32u4. La principale caratteristica è l’uso del connettore USB-C al posto del micro-USB. Si tratta di una soluzione fisicamente più robusta. Quindi ho preferito spendere qualche decina di euro in più e non avere il timore di rompere i connettori infilando/sfilando il cavo USB.

I tasti (switch)

Per i tasti ho deciso di continuare con i Cherry MX Red Silent, tasti che ho amato fin da subito nella tastiera Redox: richiedono poca forza per essere premuti e sono estremamente silenziosi rispetto alla media.

Devo ammettere che il feeling degli switch cambia molto in base alla struttura in cui sono inseriti: ho tre tastiere diverse con questi switch ed il feedback, seppur simile, presenza delle differenze sia tattili che sonore. In ogni caso mi piace.

Strumenti ed assemblaggio

Non servono necessariamente strumenti professionali per ottenere un buon risultato. La cosa importante è avere uno stagnatore con una punta decente, un buon rotolino di stagno con flussante, un supporto per tenere fermi i componenti e tanta pazienza.

Per saldare i componenti ed assemblare il tutto ho impiegato circa quattro serate. La mia esperienza di saldatura di componenti elettronici era praticamente nulla (ho giusto stagnato qualche cavetto ogni tanto, ma nulla di più) quindi direi che non si tratta di un processo complicato.

Il risultato finale (a parte qualche evidente mancanza di pratica) non è stato affatto male e soprattutto tutto è funzionato al primo tentativo.

Purtoppo non avevo considerato il fatto che i cavi utilizzati per le connessioni tra i microcontrollori ed i tasti erano troppo duri e quindi le saldature non erano molto stabili. Fortunatamente un amico è stato così gentile da sostituirmi queste connessioni utilizzando dei cavetti più morbidi che quindi non si rompono più.

Programmazione del firmware

Qui viene la parte, per me, più divertente. Per quanto la parte elettronica/manuale sia interessante, il software è il mio pane quotidiano e quindi il tempo maggiore l’ho investito proprio nello studiare, ottimizzare e riprogrammare il firmware QMK con i vari layer e funzioni.

Sono partito dal layout che avevo consolidato per la tastiera Redox e, dopo circa un paio mesi di evoluzioni e test, ho trovato una disposizione che mi soddifa sotto praticamente tutti i punti di vista. Sicuramente qualche margine di miglioramento c’è ancora, soprattutto per la gestione dei modificatori nella home row che sono il punto più difficile da gestire.

Figura 1: Layout per Dactyl Manuform

Per chi fosse interessato, ho caricato su Github i sorgenti del layout della tastiera Dactyl Manuform che ho implementato per QMK .

Vale davvero la pena investire in un progetto di questo tipo?

Se proviamo a fare due conti e non andiamo oltre, il progetto potrebbe sebmrare poco sensato: ho infatti impiegato una decina di ore di lavoro e speso sui 250 euro di materiale tra stampa 3d, componenti elettronici, spese di spedizione e dogana. Senza contare le ore di ricerca e programmazione. Non è un progetto da prendere alla leggera.

Però fermarsi al tempo ed ai soldi spesi non ha molto senso come valutazione. Ci sono aspetti ben più importanti per rispondere alla domanda “ne è valsa la pena?”.

Partirei dicendo una banalità che però corrisponde a verità: il viaggio è più importante della meta. Ho imparato un sacco di cose di elettronica, di ergonomia, di programmazione, di come funzionano le tastiere e molto altro.

Quindi già solo per questi motivi sono estremamente soddisfatto di aver portato a termine questo progetto.

Però l’obiettivo finale era quello di avere tra le mani uno strumento migliore rispetto a quello che usavo prima. E l’ho centrato pienamente. Dopo qualche giorno di rodaggio in cui le dita erano ancora spaesate dalla forma inusuale, la digitazione con la Dactyl Manuform è diventata naturale. Se oggi utilizzo una tastiera piatta mi rendo conto di quanto sia poco comoda: gli studi di Maltron degli anni settanta ed ottanta non sbagliavano affatto.

Alternative al fai da te

Le alternative esistono, tolgono il gusto del viaggio ma non tutti hanno la passione, il tempo e la voglia di cimentarsi in questo tipo di cose.

Per prima cosa si possono scegliere le tastiere Maltron e Kinesis. Si tratta di prodotti sicuramente validi ma con una pecca secondo me insormontabile: l’utilizzo di firmware proprietario non permette l’estrema personalizzazione tramite QMK che ritengo fondamentale per la massima resa.

Inoltre negli ultimi due anni stanno nascendo diversi piccoli laboratori artigianali che vendono tastiere tipo la Dactyl Manuform pre-assemblata. I costi sono comunque sull’ordine dei 200-400 euro in base alle varie opzioni ma visto il trend attuale mi aspetto che pian piano in futuro diminuiscano.

Il viaggio non finisce qui

Sono quindi soddisfatto? Certamente!

Il viaggio è terminato? Direi proprio di no.

In questi mesi sto sperimentando un layout che richiede un numero di tasti inferiore ai 40, circa 30 in meno di quelli che ho ora a disposizone. Inoltre i piccoli errori compiuti durante la realizzazione come il case stampato con dei difetti e la mancanza di un supporto stabile per i microcontrollori sono motivi più che validi per non fermarsi.

Prima o poi ho intenzione di rivedere il progetto 3d della tastiera, riducendo in parte il numero di tasti, ottimizzando qualche parametro, aggiustando qualche dettaglio, cercando qualche soluzione per la saldatura dei tasti, ad esempio con un PCB flessibile e sperimentare un po’.

Staremo a vedere cosa salterà fuori.

Oggi intanto sono felice così: ho imparato molto ed ho raggiunto il mio obiettivo. Un po’ di pausa non mi fa male.